APPCC significa Análisis de Peligros y Puntos de Control Críticos y trata de establecer un sistema documentado y preventivo de control, que identifique y evalúe los peligros encontrados durante la producción, procesamiento, manufactura, almacenamiento, preparación y uso que puedan afectar a la inocuidad de alimentos, y además, aplique las medidas preventivas para controlarlos en todas las etapas, eliminándolos o disminuyéndolos hasta niveles sanitariamente aceptables, es decir, para garantizar que el alimento es seguro al consumirlo.

Peligro es «todo agente biológico, químico o físico presente en un alimento o en un pienso, o toda condición biológica, química o física de un alimento o un pienso que pueda causar un efecto perjudicial para la salud» (según el Reglamento (CE) Nº 178/2002 del Parlamento Europeo y del Consejo, de 28 de Enero de 2002).

Los peligros provocan la alteración y contaminación que pueden sufrir los alimentos y que pueden causar un efecto perjudicial para la salud.

Los peligros pueden ser, de manera general:

- Peligros químicos:

- Contaminantes naturales de origen vegetal o animal (hongos no comestibles, pescados tóxicos).

- Biotecnológicos (Organismos Modificados Geneticamente no autorizados)

- Contaminantes ambientales o de uso industrial (pesticidas, herbicidas, antibióticos, promotores del crecimiento, aditivos no autorizados, lubricantes y tintas, desinfectantes u otros contaminantes de origen industrial).

- Peligros físicos:

- Fragmentos de origen diverso que puedan causar daño físico al consumidor (huesos, espinas, rotura de cristales, plástico, metal y madera, anillos u otros objetos del manipulador).

- Peligros biológicos:

- Bacteria y toxinas de microorganismos (Salmonella, Campylobacter, E. Coli, Vibrio, Bacillus cereus, Staphylococus aureus, micotoxinas, histamina) o virus (hepatitis A, rotavirus, norovirus).

- Parásitos (anisakis, triquina, tenias, toxoplasmas).

- Deterioro por insectos y roedores: contaminación microbiana, destrucción y pérdida de alimentos.

- Alérgenos:

- Sustancias naturales (leche, huevo, pescado, frutos secos, etc.) que son toleradas por el resto de la población y que actúan provocando reacciones en las personas alérgicas.

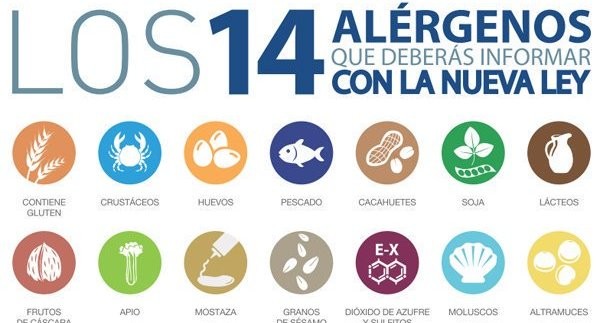

- En los últimos años, dos normativas, el Reglamento (UE) 1169/2011, en el que se realiza una actualización de la ley de etiquetado de alimentos y la información sobre la declaración de alérgenos al consumidor y el Real Decreto 126/2015 de 27 de Febrero, que amplía con requisitos específicos el Reglamento UE 1169/2011 respecto a la información alimentaria y declaración de alérgenos en los alimentos, obligan, tanto a fabricantes de productos envasados como a establecimientos que se dedican a restauración, ya sean colectividades o demás establecimientos de hostelería, a informar a sus consumidores respecto a los posibles alérgenos (una lista de 14 recogidos en el anexo del Reglamento) incluidos en sus preparaciones, platos o menús.

- Con estas normativas, los alérgenos presentes en los alimentos son considerados un peligro para la persona alérgica a los mismos, y por tanto, las empresas de hostelería están obligadas a declarar todos los ingredientes alergénicos contenidos en los menús y elaboraciones que ofrecen y deben diseñar un Plan de Control de la Gestión de Alérgenos.

Es por todo lo anterior que, para evitar que en los alimentos aparezcan peligros que afecten a la salud, las empresas elaboran e implantan sus sistemas de APPCC.

El APPCC no se basa en la inspección del producto final (alimento elaborado y listo para el consumo) como se hacía anteriormente a la ley, sino en el control de todo el proceso, identificando peligros y riesgos potenciales asociados a la elaboración de los productos y una vez conocidos, establecer controles y vigilancias, que junto con una serie de acciones correctivas, que se han planificado previamente, se puedan detectar desviaciones en los límites establecidos y aplicar medidas oportunas para que los peligros no vuelvan a aparecer.

Requisitos previos a la implantación del APPCC

Antes de la implantación del APPCC, la empresa tiene que haber estado siguiendo unas Prácticas Correctas de Higiene:

- Prácticas de higiene personal para adquirir actitudes y hábitos correctos.

- Prácticas correctas de higiene durante la recepción de las materias primas.

- Prácticas correctas de higiene durante el almacenamiento de las materias primas.

- Prácticas correctas de higiene durante la manipulación, preparación y servicio de los alimentos.

Además, la empresa, y también previamente al APPCC, tiene que aplicar una serie de condiciones adecuadas que llamamos Prerequisitos, relativos a:

- Control de potabilidad de agua.

- Los procedimientos de limpieza y desinfección.

- La manipulación de los residuos de alimentos.

- La homologación de proveedores y las materias primas.

- El control de los alérgenos.

- La salud, la higiene y la formación del personal.

- El mantenimiento de instalaciones y equipos.

- La manipulación segura de los alimentos incluido el envasado y el transporte.

- La trazabilidad.

Estos requisitos previos, que son esenciales para conseguir la seguridad alimentaria, se recogen en documentos conocidos como Planes Generales de Higiene y son el conjunto de programas y actividades preventivas básicas para controlar los peligros generales que deben desarrollar las empresas alimentarias en todas las etapas de producción.

Además se deberá llevar un registro escrito de todas las actividades relacionadas con estos prerequisitos, que se revisará y actualizará regularmente.

Prácticas corrientes de higiene

A continuación se detallan las prácticas corrientes de higiene más relevantes, y que pueden servir como paso previo a la implantación del sistema APPCC por parte de la empresa.

a) Prácticas de higiene personal para adquirir actitudes y hábitos correctos

Los manipuladores de alimentos son el principal foco de contagio de las enfermedades alimentarias, por ello deben asegurarse de que no contaminan los productos alimenticios manteniendo un grado adecuado de aseo corporal y comportándose de manera correcta.

b) Prácticas correctas de higiene durante la recepción de las materias primas

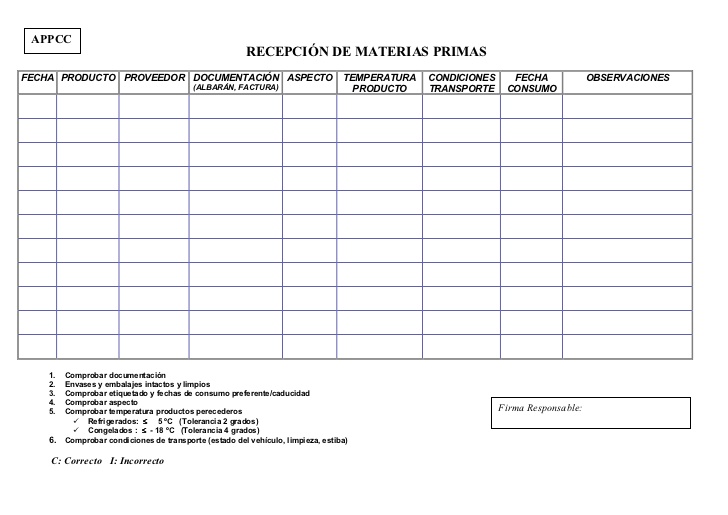

De manera general, los exámenes habituales que se deben realizar a las materias primas que recepcionemos serán:

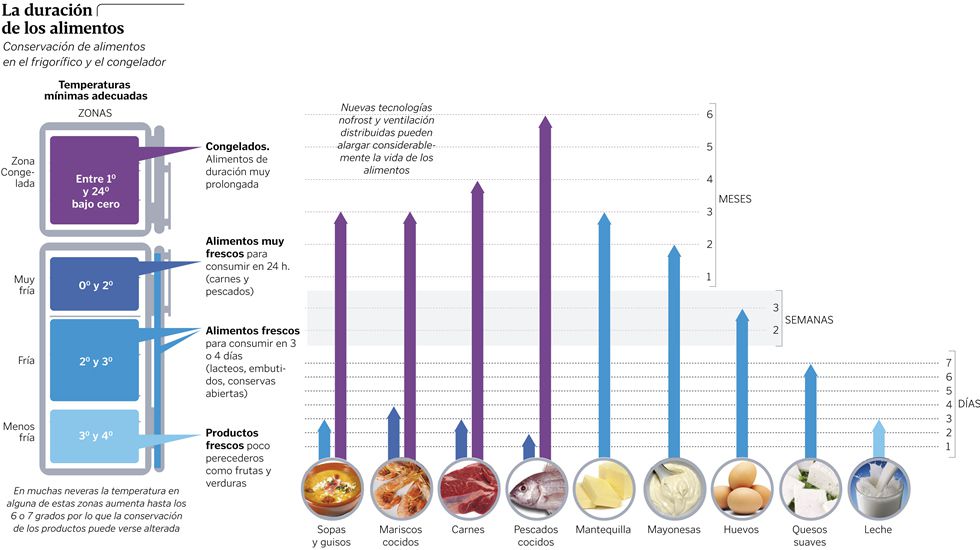

- Medida de temperatura: Las temperaturas adecuadas oscilan entre 4º y 8ºC para alimentos refrigerados y -18ºC y -25ºC para alimentos congelados.

- Exámenes visuales: Se realizarán para detectar materias extrañas, parásitos, comprobación de las marcas sanitarias, de la fecha de caducidad o consumo preferente.

- Observaciones sensoriales:

- La carne debe tener coloración rojo/marrón; con presencia de grasa de cobertura e infiltrada; corte de aspecto no acuoso; fibras musculares al corte con aspecto compacto y marmóreo; y no debe presentar líquidos exudados.

- Pescados: consistencia firme, escamas adheridas a la piel, agallas rojas, ojos brillantes y no hundidos, así como otros caracteres de frescura.

- Frutas y hortalizas: ausencia de insectos, suciedad, enmohecimientos y grado de maduración adecuada.

- Comprobación de los envases y embalajes: Se debe verificar si son los apropiados para el tipod e producto, que no aparezcan roturas que hayan alterado su mantenimiento del vacío o la atmósfera modificada. Las conservas enlatadas no deben presentar oxidaciones, abolladuras, golpes ni abombamientos.

- Comprobación del etiquetado: Todos los productos envasados deben estar etiquetados correctamente, con la siguiente información obligatoria (en la compra directa de productos por restaurantes, cafeterías y otros establecimientos similares, se admite que la información del etiquetado vaya en los documentos comerciales del envío o individualmente en el envase):

- Denominación del producto.

- Instrucciones de conservación oportunas.

- Lista de ingredientes, incluyendo alérgenos.

- Grado alcholico en las bebidas con una graduación superior en volumen al 1,2%.

- Cantidad neta para productos envasados.

- El modo de empleo, cuando sea necesario para un uso adecuado del producto.

- Identificación de la empresa.

- Lote de fabricación o conjunto de unidades de venta de un producto fabricado y envasado en circustancias homogéneas.

- Transporte: se deben comprobar una serie de medidas en el vehículo donde han viajado las materias primas:

- Temperaturas inadecuadas del vehículo.

- Incompatibilidad de alimentos.

- Los alimentos deben estar aislados del suelo y con la protección de envases adecuados.

- Correctas condiciones higiénico-sanitarias del vehículo.

Y todo debe estar recogido en la correspondiente «Ficha de registro de recepción de mercancía».

c) Prácticas correctas de higiene durante el almacenamiento de las materias primas

Tres son los tipos de almacenamiento de las materias primas, dependiendo de sus necesidades de temperatura:

- Almacenamiento a temperatura ambiente. Se realiza en un espacio denominado «almacén o economato«, y solo puede ser usado para almacenar alimentos, nunca se almacenará en ellos útiles de limpieza ni detergentes.

- Se trata de espacios con ambiente seco y bien ventilado. La temperatura no debe exceder de 21ºC y debe tener una iluminación que permita observar con claridad los alimentos almacenados.

- Deberá efectuarse una rotación apropiada de las mercancías, según la norma que se conoce como «primero en entrar, primero en salir» (FIFO). Para ello, todos los lotes de materias primas deberán codificarse y deberá utilizarse un procedimiento apropiado de administración de existencias. Se deberá mantener documentación de la rotación de existencias.

- Los alimentos secos tales como harinas, arroz, azucar, si se les retira su envase original, deben guardarse en recipientes que sean de material facilmente lavable y estar provistos de tapadera. Y siempre se guardará la etiqueta original que nos permita identificar lo que hay dentro de esos envases.

- Almacenamiento a temperatura refrigerada. Lo ideal sería que las materias primas de distinta naturaleza pudieran estar separadas y conservadas en diferentes cámaras para evitar contaminación entre ellas (cámara de alimentos cocinados, cámara de carnes, cámara de pescado, cámara de verduras, etc.) pero, si el establecimiento no cuenta más que con una cámara, con el fin de evitar contaminaciones cruzadas, los alimentos se colocarán, dentro de la misma, de la siguiente forma:

- La colocación será de arriba a abajo:

- Alimentos elaborados.

- Alimentos sin cocinar.

- Pollos y caza.

- Verduras y frutas.

- Se evitará el contacto entre los productos.

- Tanto los productos elaborados como las materia primas deben permanecer tapados.

- Si los envases originales están sucios o deteriorados, se deben reemplazar por otros limpios del propio establecimiento con sus debidas etiquetas. Igualmente, si no se ha usado la totalidad de una alimento enlatado, lo sobrante no se debe guardar en la misma lata, hay que pasarlo a un recipiente limpio, adecuado y bien cerrado.

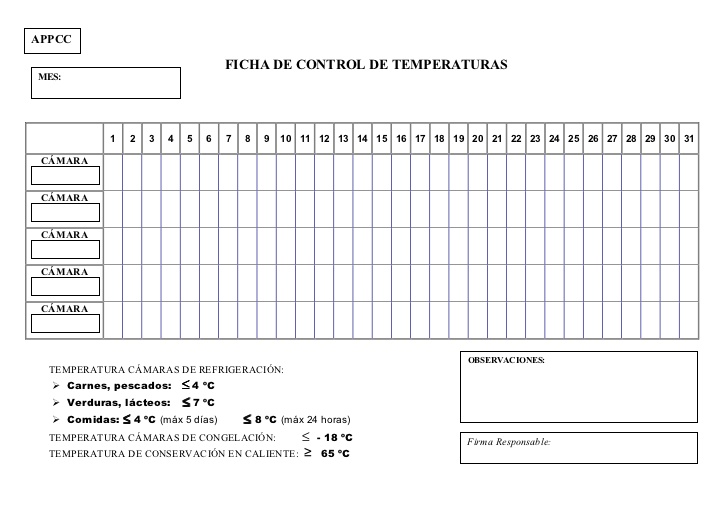

- Las cámaras deben tener termómetros de lectura exterior, ya que se debe controlar la temperatura.

- Se tiene que realizar un sistema FIFO de rotación de los alimentos, teniendo especial cuidado en comprobar las fechas de caducidad.

- La colocación será de arriba a abajo:

- Almacenamiento en congelador.

- En la congelación debemos alcanzar en el centro geométrico del producto los -18ºC, por eso se deben utilizar equipos que garanticen congelaciones lo más rápidamente posible, debiendo anotar en los envases la fecha de congelación.

- Al congelar alimentos cocinados, se deben porcionar en raciones no demasiado grandes, para evitar descongelar más cantidad de la que se va a usar.

- No se deben introducir alimentos calientes en el congelador, la razoón es que la temperatura del mismo se eleva y puede dañar a los alimentos que estén en la cámara. Por eso hay que efectuar un sistema de enfriado correcto y rápido antes de congelar.

- Los productos congelados no deben haber sufrido descongelaciones ni recongelaciones sucesivas. Los factores que indican mala conservación o irregularidades en la cadena de frío y que deben observarse en el momento de la recepción, son:

- La formación de escarcha

- Las coloraciones anormales (amarillenta o pardas en los pescados, oscurecimiento de las carnes).

- El ablamdamiento perceptible a la presión de los dedos.

- Roturas o desgarros, etc.

- Se conservarán en el congelador hasta el momento de su descongelación o cocinado.

Las cámaras frigoríficas deben ser de tamaño adecuado al volumen de producción de la industria, y deben estar dotadas de suficiente número de estanterías para evitar tener que colocar los alimentos en el suelo.

Las temperaturas de las cámaras se deben vigilar y anotar en la correspondiente «Ficha de Registro de control de temperatura de cámaras».

d) Prácticas correctas de higiene durante la manipulación, preparación y servicio de los alimentos

En el proceso de manipulación de los alimentos se utiliza la técnica que se conoce con el nombre de Marcha hacia delante, e implica que desde la recepción de alimentos hasta su servicio no debe haber retroceso, de forma que evitemos la contaminación cruzada.

Una contaminación cruzada puede suceder cuando los alimentos cocinados se contaminan al contactar con alimentos crudos, bien directamente o bien a través de los utensilios o del mismo manipulador.

El proceso comprende todas las prácticas que se aplican a las materias primas, normalmente crudas, hasta su cocinado o presentación final. Estas prácticas pasan por las siguientes operaciones:

- Preparación de materias primas. Es el conjunto de operaciones que sufren las materias primas antes de su cocinado.

- Debe existir una separación entre las zonas de preparación de los alimentos crudos y los cocinados.

- Los equipos con los que se manipulen los alimentos crudos tendrán que ser diferentes de los que se utilizan con los ya cocinados, sobre todo las tablas de cortar, por lo que se emplearán de diferentes colores para cada tipo de alimentos.

- Si no existieran diferentes zonas de preparación dependiendo del origen del alimento (por las pequeñas dimensiones de muchos establecimientos), se deberán realizar en distintos momentos las diferentes elaboraciones y se deberá limpiar e higienizar la zona antes de empezar una nueva elaboración. Se hará lo mismo con los utensilios, cada utensilio utilizado en una nabipulación será previamente lavado antes de su siguiente uso.

- Descongelación de alimentos congelados. Como norma general, no se deben descongelar los alimentos a temperatura ambiente, siempre se hará en el refrigerador o en el microondas.

- Cuando coloquemos el alimento en el refrigerador para su descongelación debe hacerse en una zona en la que no gotee. Del mismo modo, lo ideal es que los alimentos se descongelen en recipientes con rejilla, para evitar el contacto con el agua resultante de la descongelación.

- Si descongelamos en el microondas el alimento debe cocinarse de inmediato. También podemos continuar su cocinado en el microondas, pero de manera ininterrumpida.

- Debemos asegurarnos de que la descongelación ha sido completa, pues si no es así, el calor de la cocción no llegará al interior de la pieza. Para las piezas pequeñas como empanadillas, croquetas, paratas, verduras…, podemos cocinarlas sin descongelar, asegurándonos que el calor ha llegado al interior del alimento.

- Si no vamos a elaborar un alimento descongelado inmediatamente después de su descongelación total, debemos mantenerlo en refrigeración hasta su elaboración, que será dentro de las 24 horas siguientes a su descongelación. Para ello conviene etiquetarlo con la fecha y hora de descongelación al introducirlo en cámara.

- Utilización de huevos. Se pueden utilizar huevos frescos, prestando especial atención a la fecha de envasado que aparece en el embalaje. Como norma general y para mayor seguridad, esta tiene que distar más de 7 días de la fecha en la que se va a utilizar el huevo y su cáscara no tiene que presentar roturas o manchas por heces de las gallinas.

- Nunca debemos lavar los huevos.

- No debemos cascar el huevo en el mismo recipiente en el que se bata, tampoco debemos separar las cáscaras de las yemas utilizando las cáscaras. Tampoco depositaremos las cáscaras en la superficie de trabajo, las debemos tirar directamente a la basura.

- Debemos poner especial cuidado en el batido, limpiando y desinfectando los utensilios inmediatamente después de la operación, y por supuesto no colocando las elaboraciones (por ejemplo tortillas) en el mismo plato en el que se batió el huevo crudo. También debemos batir los huevos con la mínima antelación a su preparado.

- Cuando a los alimentos que se elaboren con huevo se les aplique un tratamiento térmico inferior a 75ºC en el centro de los mismos o no podamos medir esta temperatura, utilizaremos ovoproductos pasteurizados.

- Los productos elaborados con huevo deben consumirse inmediatamente; si no se hace, estos se refrigerarán a temperaturas no superiores a 8ºC, y no se guardarán más de 24 horas tras su elaboración (siempre refrigerados).

- Verduras y vegetales en crudo. Antes de comenzar a preparar los vegetales es conveniente repasar los productos que vamos a utilizar, por si estuvieran dañados o golpeados, para desecharlos.

- Después retiraremos las partes más superficiales de las verduras de hoja, a continuación eliminaremos los restos de tierra bajo el chorro de agua, procurando que se arrastre la suciedad.

- El recipiente, o fregadero donde vamos a desinfectar las verduras tiene que estar en perfectas condiciones higiénicas. Trocearemos las verduras sobre una superficie limpia y preferentemente dedicada solo a este uso, eliminando las partes externas sucias, y las lavaremos con abundante agua potable.

- Después de aclarar este primer lavado, se sumergirá la verdura en una solución de desinfectante apta para uso alimentario o cualquier otro producto para la desinfección de verduras. El sumergido debe durar unos minutos, y a continuación efectuaremos varios enjuagues con abundante agua para eliminar todos los restos del desinfectante. Escurrimos y secamos.

- Pescados. Debemos comprobar la posible existencia de anisakis, tomando las medidas oportuna.

- El pescado se limpiará de posibles escamas, vísceras y otros restos. Se porcionará en tablas de corte dedicadas exclusivamente a esta operación, posteriormente se colocará en recipientes, dependiendo del uso que vayamos a hacer del mismo.

- Si se trata de preparaciones con pescado desmigado, o filetes, trozos, etc., se retirarán las espinas, teniendo especial cuidado en el pescado destinado a croquetas u otras preparaciones similares.

- Elaboración y mantenimiento en frío. Entendemos por elaboración en frío aquellas preparaciones frías que en su momento de consumo tengan como máximo la temperatura ambiente.

- Estas preparaciones se realizan normalmente en lo que se denomina «cuartos fríos«, una zona de la cocina que no debe alcanzar temperaturas elevadas (siempre controlada y menor de 18ºC), para lo cual deberá estar aislada del resto.

- Si el establecimiento no pudiera contar con un cuarto frío, las operaciones que se deberían realizar en él se harán a primera hora de cada turno. Cuando se terminen de realizar estas operaciones, los alimentos se refrigerarán hasta el momento de su servicio (temperatura no superior a 4ºC si se van a conservar más de 24 horas y no superior a 8ºC si se van a conservar menos de 24 horas).

- Las operaciones que requieren preparación y mantenimiento en frío son las siguientes:

- Ensaladas y otros vegetales picados como acompañamiento o adorno.

- Loncheado, troceado y picado de quesos, ahumados y fiambres.

- Canapés y sándwiches fríos.

- Macedonias de fruta.

- Porcionado de postres fríos, tartas, helados, sorbetes y decoración de postres.

- Batidos y montados de nata y cremas.

- Elaboración y mantenimiento en caliente.

- Un buen cocinado debe combinar temperatura y tiempo de manera adecuada para garantizar la destrucción de los microorganismos. Deben alcanzarse temperaturas superiores a 75ºC en el centro del alimento.

- Las comidas que se consuman en caliente deben mantenerse a una temperatura superior a 65ºC hasta el momento de su consumo, que será dentro de las 2 horas siguientes.

- Enfríado. Si los alimentos cocinados no se van a consumir dentro de las 2 horas siguientes a su preparación, se deben enfriar y refrigerar lo más rapidamente posible.

- Nunca debemos enfríar los alimentos a temperatura ambiente, ya que favorecemos el desarrollo y multiplicación de microorganismos. Lo correcto es disminuir la temperatura del alimento rápidamente después del cocinado, convendría descender a 10ºC en menos de dos horas y a los 4ºC en menos de seis horas.

- Para el enfriamiento de las comidas preparadas se utilizan unas cámaras o abatidores de temperatura, son aparatos de diferentes capacidades adaptadas a todas las producciones, tanto pequeñas (pequeño restaurante) o muy grandes (hospital o comedor de fábrica o cocina central). Su misión es bajar la temperatura del producto que se acaba de cocinar muy rapidamente, haciéndole pasar de +70º a +10º en menos de 2 horas en el corazón del producto.

- En caso de no contar con estos abatidores de temperatura, se debe realizar un atemperamiento del alimento a temperatura ambiente, en la cocina, por un tiempo no superior a una hora, siguiendo las siguientes recomendaciones:

- Dividir o fraccionar en porciones más pequeñas las piezas grandes y guardarlas en recipientes con poca profundidad, preferentemente metálicos y dejando espacio entre las porciones para que circule el aire.

- Mover los alimentos.

- Introducir el recipiente que contiene el producto que queremos enfriar en otro recipiente más grande, lleno de agua fría o hielo.

- Regeneración. Es el proceso mediante el cual, por medio de calor, recalentamos los alimentos conservados en frío.

- Se deben regenerar los alimentos con procedimientos que permitan alcanzar una temperatura superior a 75ºC en el centro del alimento, y en un tiempo menor a 1 hora y con la menor anticipación a su consumo.

- Despuésde un recalentamiento, las comidas sobrantes no se pueden volver a almacenar, ni mucho menos recalentar de nuevo, hay que desecharlas.

- Emplatado y servicio.

- Se debe guardar una muestra diaria de la comida que se prepara en la empresa, porque puede ser objeto de control por parte de las autoridades sanitarias. Estas muestras se guardarán en recipientes destinados a ello y en refrigeración.

- Las operaciones de emplatado y servicio deben hacerse lo más rápidamente posible y con las debidas medidas higiénicas.

Planes generales de higiene

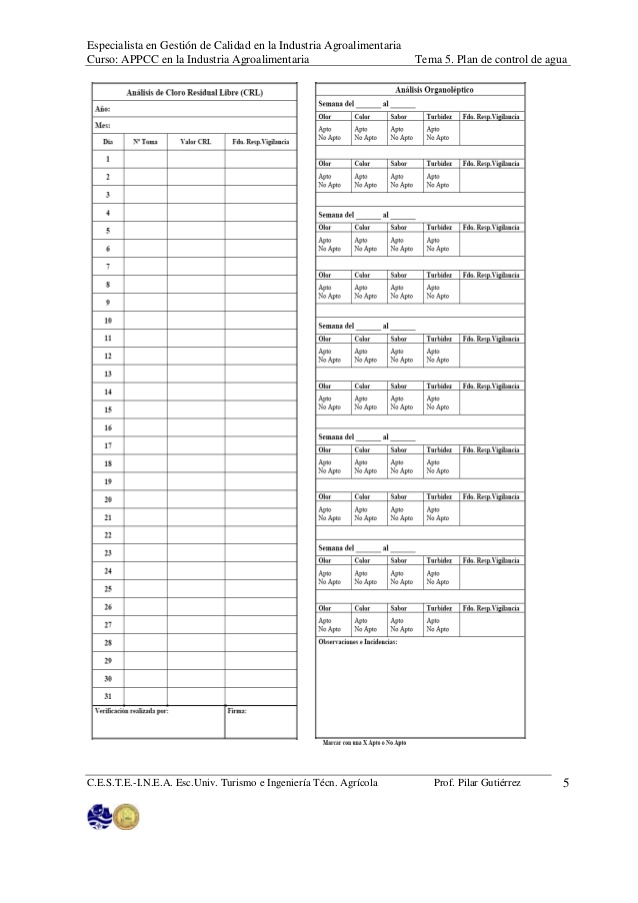

a) Plan de control de potabilidad del agua.

Tiene como objetivo garantizar que el agua que se utiliza en las empresas alimentarias no es una fuente de contaminación.

A modo de ejemplo, podemos utilizar el registro siguiente:

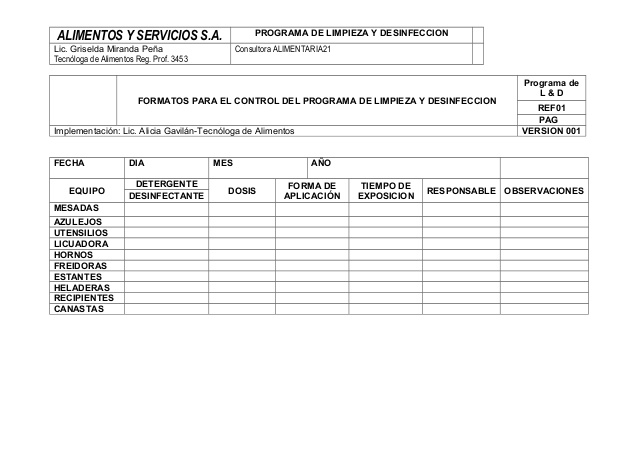

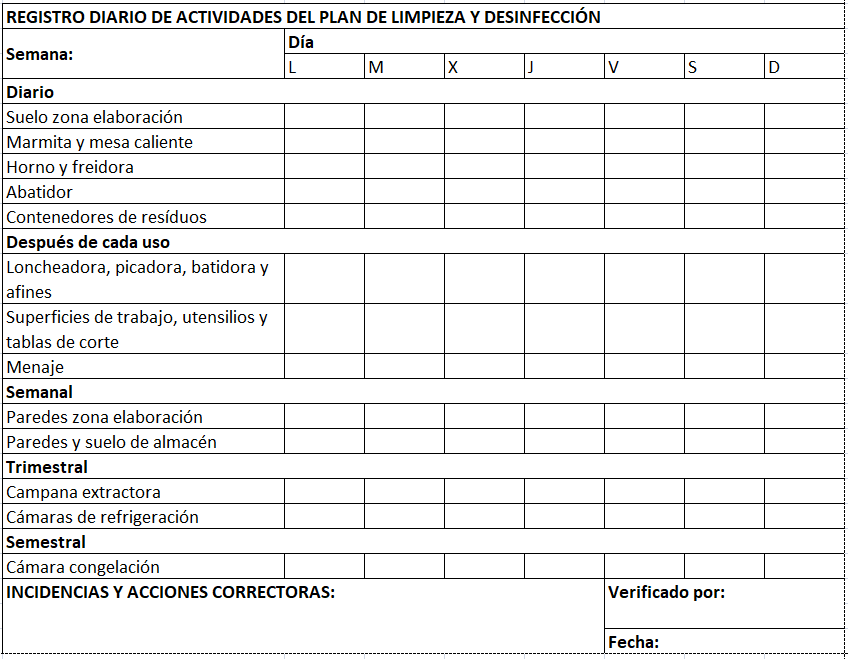

b) Plan de limpieza y desinfección

Debe recoger el conjunto de actividades de limpieza y desinfección que se desarrollan en el establecimiento o empresa alimentaria, indicando: qué se limpia, cómo se limpia, con qué frecuencia se hace y quien es el encargado de limpiar.

Una vez establecidas estas consideraciones, se tiene que comprobar que todo se ha realizado de la manera prevista con resultados eficaces. Por ejemplo:

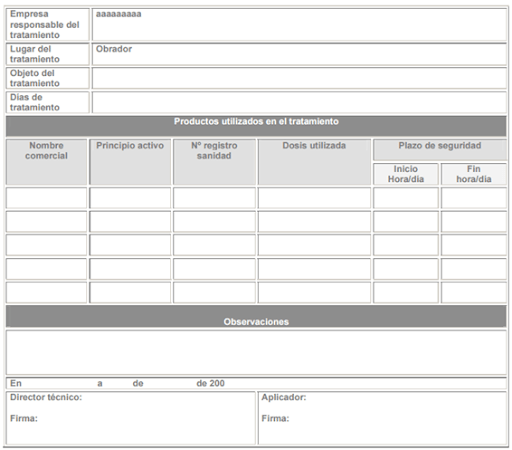

c) Plan de control de plagas: desinsectación y desratización (D+D)

Los establecimientos y empresas alimentarias entienden por «plagas«, aquellos animales que, en contacto con los alimentos, producen su alteración o contaminación.

El Plan de Control de Plagas tiene como objetivo principal, evitar la aparición de plagas, pero realizando un sistema de control basado en una lucha integral contra plagas.

Los plaguicidas quedarán relegados para cuando sea imprescindible su uso. Se elegirán los que menos daños causen al entorno y no presenten un peligro potencial de contaminación en los alimentos y utensilios.

Lo más práctico y seguro es contratar una empresa externa, dedicada al control de plagas, para que realice un plan a medida, que incluya un mantenimiento. Estas empresas tienen que estar inscritas en el Registro Oficial de Establecimientos y Servicios Plaguicidas, y tienen que aportar la documentación acreditativa del programa y de los resultados.

Ejemplo de registro:

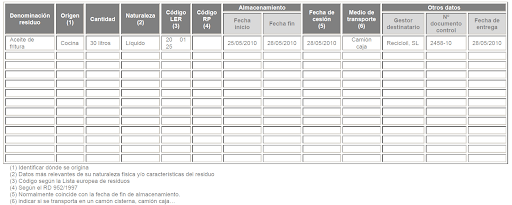

d) Plan de gestión de residuos

Los municipios están obligados a realizar la recogida y transporte de residuos, pero los establecimientos y empresas alimentarias tienen la responsabilidad de realizar un Plan de Gestión de Residuos que cumpla con la legislación, evitando contaminaciones cruzadas que impliquen riesgo de seguridad alimentaria, y garantizando la eliminación adecuada de los desperdicios y subproductos generados, para, además, contribuir a cuidar el medio ambiente.

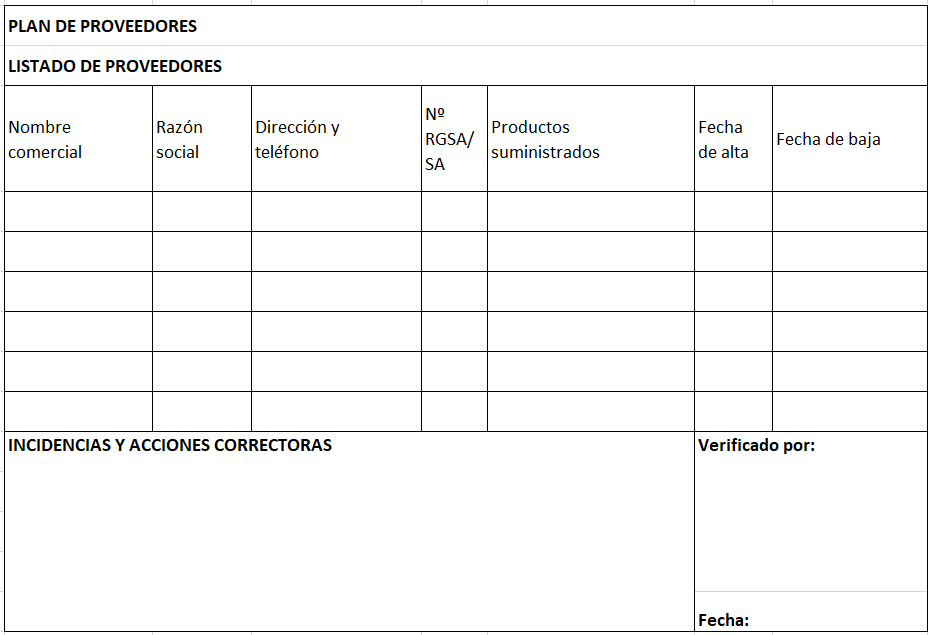

e) Plan de control de proveedores

Debemos elegir proveedores que suministren materias primas e ingredientes que cumplan los requisitos regulados en su normativa espcífica y que dispongan del correspondiente número del RGSA (Registro Sanitario de Alimentos) o autorización autonómica o local y además estén aplicando el sistema APPCC (Análisis de Peligros y Puntos de Control Crítico).

En la planificación y elaboración del Plan de control de proveedores se deben recoger los siguientes aspectos:

- Se debe homologar a los prveedores, consignando por escrito un listado de los mismos.

- Se deben establecer unas especificaciones de compra para cada materia prima dependiendo del uso para el que esté destinada y los posibles tratamientos a los que se la someta para la obtención del producto final.

- Se deben realizar controles de las materias primas en el momento de su recepción.

- Se deben realizar controles periódicos de las condiciones que se han pactado con los proveedores.

- Se debe designar un responsable para comprobar que las acciones que estamos llevando a cabo son eficaces.

f) Plan de control de Alérgenos

Cuando se utilizan alimentos con alérgenos se debe de controlar de una manera rigurosa todo el proceso por medio de la ejecución de un determinado Plan de Control y Gestión de Alérgenos.

La etiqueta de los productos envasados que sirven los proveedores deberá indicar obligatoriamente los grupos de alimentos responsables de las mayorías de las alergias en la población, según el anexo II del Reglamento UE nº 1169/2011:

- Cereales que contengan gluten: trigo, centeno, cebada, espelta, kamut o sus variedades híbridas y productos derivados.

- Crustáceos y productos a base de crustáceos.

- Pescado y productos a base de pescado.

- Cacahuetes y productos a base de cacahuetes.

- Soja y productos a base de soja.

- Leche y sus derivados (incluida la lactosa).

- Fruta de cáscara: almendras, avellanas, nueces, anacardos, pecanas, Nueces del Brasil, pistachos, Macadamias y productos derivados.

- Apio y productos derivados.

- Mostaza y productos derivados.

- Granos de sésamo y productos a base de granos de sésamo.

- Dióxido de azufre y sulfitos en concentraciones superiores a 10 mg/kg ó 10 mg/litro.

- Altramuces y productos a base de altramuces.

- Moluscos y productos a base de moluscos.

El contacto entre alimentos alergénicos y los que no lo son puede provocar contaminación entre ambos y por tanto causar reacciones en personas alérgicas a los mismos.

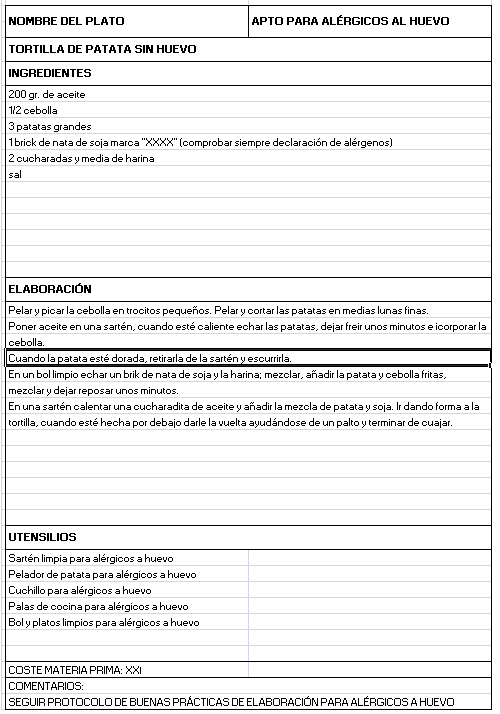

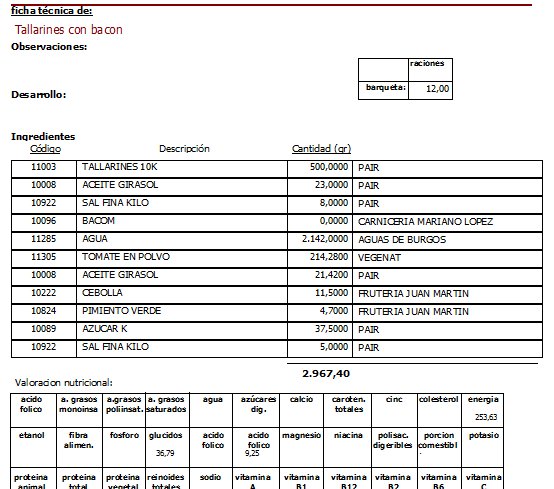

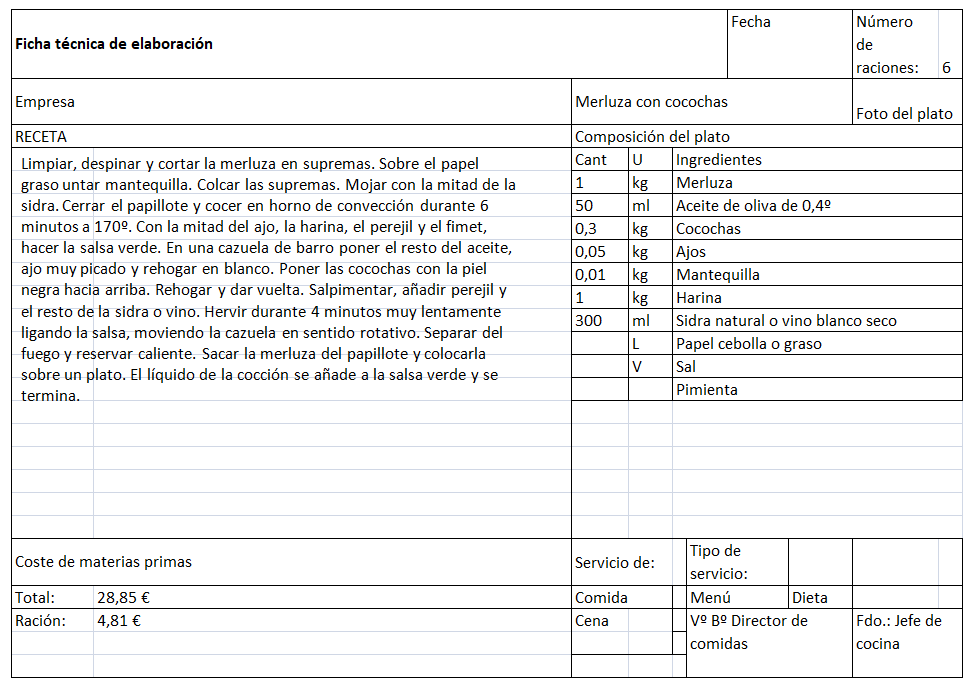

En la elaboración de los menús será conveniente que la empresa trabaje con fichas técnicas de los platos con información sobre el contenido en alérgenos de cada uno de ellos.

La manipulación de los alimentos se hará con sistemática de trabajo o plan de limpieza que garantice el control sobre posibles contaminaciones cruzadas.

En la elaboración de los menús hay que tener en cuenta que:

- Los aceites para freir deben ser nuevos de cada vez y se debe cocinar en diferentes sartenes y freidoras.

- En las planchas hay que extremar la limpieza.

- Tampoco se puede cocinar alimentos conjuntos y luego extraer los que son libres de alérgenos.

- Las operaciones realizas con ingredientes alergénicos en formato de polvo, como por ejemplo el queso rayado, se deben llevar a cabo en zonas separadas.

- A la hora de la limpieza, deberá hacerse con procedimiento húmedo, a fondo, que arrastre el polvo completamente.

- Se debe evitar el uso de alimentos envasados sin etiquetar o con un etiquetado incompleto.

En el servicio de los menús, el personal debe tener en cuenta que la alergia alimenticia es una condición alérgica, no una preferencia alimenticia y que para muchas personas, ingerir un alimento al que son alérgicos puede tener consecuencias fatales.

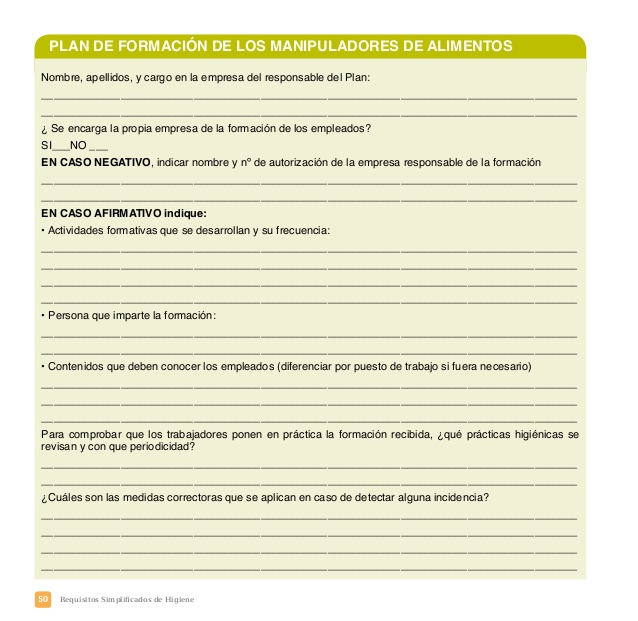

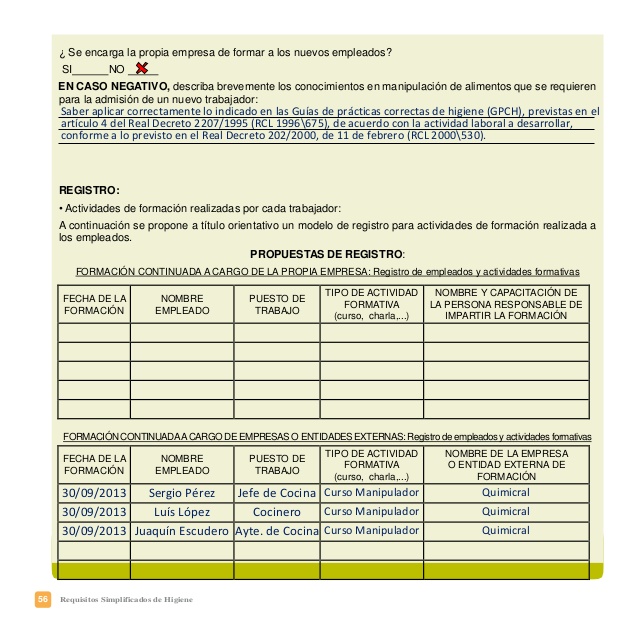

g) Plan de formación de manipuladores de alimentos

Son las empresas alimentarias las responsables de que sus empleados reciban la formación necesaria y suficiente para manipular alimentos con las debidas medidas higiénicas.

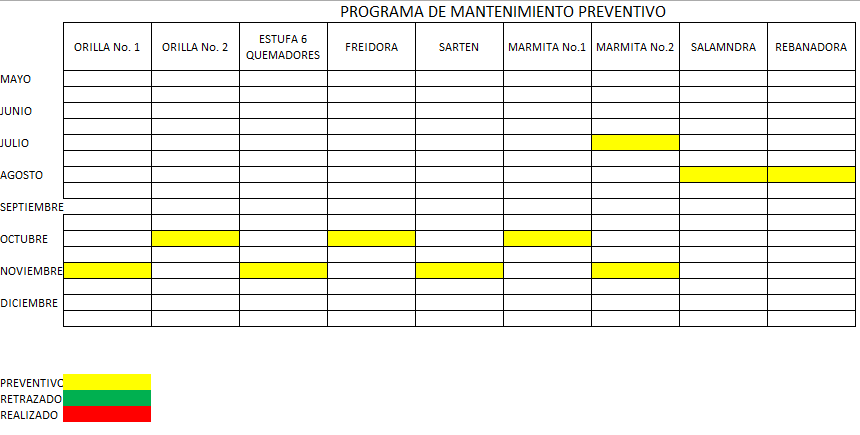

h) Plan de mantenimiento de instalaciones y equipos

Este plan debe garantizar que todas las instalaciones y utensilios que se utilicen se encuentran en las condiciones adecuadas para evitar o minimizar que se presente algún peligro que afecte a la seguridad de los alimentos elaborados en el establecimiento.

i) Plan de trazabilidad

El Reglamento (CE) 178/2002 en sus artículos 18 y 19 introduce la obligatoriedad de las empresas alimentarias de disponer de un sistema de trazabilidad, entendida como un sistema de identificación de productos o grupos de productos a lo largo de toda la cadena alimentaria.

Un mecanismo de identificación del sistema de trazabilidad es el «lote«, entendido como el conjunto de unidades de venta de un producto alimentario producido, fabricado o envasado en circunstancias prácticamente idénticas.

Implantación del APPCC

Hemos visto que para que un establecimiento o empresqa alimentaria implante un sistema APPCC, primero debe seguir una serie de procedimientos: Prerrequisitos o Planes Generales de Higiene.

Una vez que la empresa trabaja con los Prerrequisitos, puede implantar eficazmente el sistema APPCC, para ello debe seguir unas etapas y poner en práctica de forma secuencial 7 principios básicos.

- Creación de un equipo de trabajo de APPCC. A veces resulta efectivo contratar con una empresa externa para que nos aporte el debido asesoramiento, si no fuese posible formar un buen equipo de trabajo por limitaciones de personal o de conocimientos. También podemos utilizar las guías de autocontrol sectoriales preparadas por el colectivo empresarial.

- Descripción de actividades y productos. Una vez formado, el equipo de APPCC tiene que hacer una descripción exhaustiva de las comidas, platos, menús, etc. que elaboran, incluyendo la siguiente información:

- Composición, identificación de todas las comidas preparadas y sus ingredientes, así como los procesos o tipos de elaboraciones.

- Diferentes dietas o menús que se elaboran.

- Conservación y tratamientos para impedir la propagación de microorganismos.

- Tratamiento de congelación, y procesos de descongelación.

- Desinfección de frutas y verduras.

- Tratamientos térmicos.

- Mantenimiento en caliente o en frío.

- Condiciones de almacenamiento que hacen falta para que las comidas preparadas se mantengan de forma adecuada hasta su consumo.

- La vida útil esperada.

- Sistema de servicio y a quien va destinado el menú.

- Como complemento sería conveniente elaborar tembién fichas técnicas de los platos que se elaboran, por ejemplo:

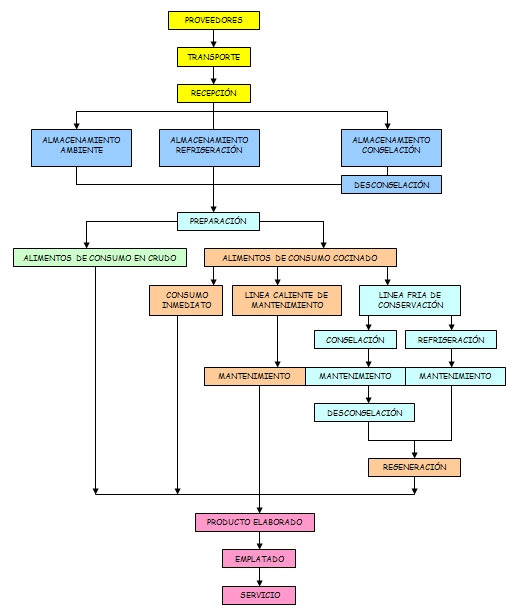

- Elaboración del diagrama de flujo. El siguiente paso del equipo de trabajo es la elaboración de un diagrama de flujo, un esquema que representa gráficamente el proceso de preparación de las comidas, desde la llegada y recepción de las materias primas o ingredientes que lo componen, su almacenamiento, elaboración y servicio.

- Los 7 principios del APPCC. Una vez realizado el diagrama de flujo, el equipo de trabajo pondrá en práctica los 7 principios del sistema APPCC, de forma secuencial:

- Realizar un análisis de los peligros relativo a la seguridad de los alimentos y establecer medidas preventivas.

- Determinar los Puntos de Control Crítico (PCC).

- Establecer los límites críticos para cada PCC.

- Establecer un sistema de vigilancia para el control de los PCC.

- Establecer las medidas correctoras cuando el sistema de vigilancia indica que un PCC no está controlado.

- Establecer los procedimientos de comprobación para confirmar que el sistema APPCC funciona eficazmente.

- Establecer un sistema de documentación y registros apropiado para estos principios y su aplicación.

Se trata de identificar peligros y riesgos presentes, en todas y cada una de las etapas de la elaboración de los alimentos, según el diagrama de flujo de nuestra empresa, es decir, ir etapa por etapa analizando los peligros que deben prevenirse, eliminarse o reducirse hasta niveles aceptables y una vez conocidos, establecer sistemas concretos de vigilancia, que junto con una serie de acciones correctivas, que se han planificado previamente, se puedan detectar desviaciones en los límites establecidos y aplicar medidas oportunas para que los peligros no vuelvan a aparecer.